自动压瓦机的工作台有六个工序,(即六方转轮)工作台的翻转,除有一级机械分度,定位以外,还设置有一套精密定位机构,完全确保每一次冲压过程中,工作台模具的准确定位,安装上模的滑台是箱体结构,滑台导轨与机身上导轨,接触长度大,上模的每一次冲压,工序对泥坯有二次冲压即上模第一次压瓦坯到位后,上模上升10㎜,使泥坯得到充分排气后,上模再向下压瓦坯到位,才返回最高位置,因而模具使用寿命长,压制的产品质量好。

自动压瓦机都会配置有一套润滑系统,机器运行时,自动对所有承载轴承,传动齿轮机构运动导轨等部位进行加油润滑。

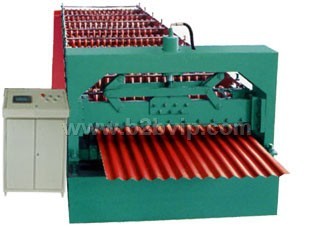

自动压瓦机主要由左、右机体、底部连杆、顶部机箱盖、滑动座、六方转轮、皮带轮、齿轮机构、槽轮机构、凸轮机构、润滑泵、油路系统、电控部分等组成。 该机上模冲压工序:由电动机经过皮带轮,带动输入轴,经小齿轮,大齿轮,带动上轴,通过一套凸轮机构带动装有上模的滑动座上下运动,实现压瓦。工作台的转位是由装于上轴端头的齿轮组,传动拨销齿轮,拨动装于六方转轮轴上的槽轮来实现分度定位,在上轴的两端各装有一个与装在同一轴上与压制凸轮共轭的回凸轮,通过定位杆与定位盘实现下模在工作位置的精确定位。在左右两侧机箱内,安装有润滑泵,机器工作时经过,油管向各摩擦运动部位输送润滑油。目前我国对ColdRoll Forming这一工艺有多种叫法:一种是从俄文翻译过来的,称为冷弯成型、冷弯型钢(冶金行业多用此说法);一种是从英文等外文译过来的,有滚轧成型、辊轧成型、辊弯成型、滚压成型;还有一种是我国台湾的叫法,有滚轮成型、冷轧成型等。

20世纪八九十年代以来,压瓦机冷弯成型的工艺技术在我国得到广泛应用。在国内外,由于技术资料缺乏,工程技术人员经常需要进行探索和利用试错法解决工程问题,压瓦机冷弯成型工艺仍被普遍认为是一种“未掌握的艺术”(BlankArt),还未上升为科学。主要原因是冷弯成型本身具有的特点和规律尚未被人们完全掌握和认识。《冷弯成型技术》的目的是介绍国外在这一领域的实用技术,并结合我们的科研以及工程实践为国内读者介绍压瓦机冷弯成型的工艺技术以及最新的发展动态。

压瓦机冷弯成型是通过顺序配置的多道次成型轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面型材的工艺技术。冷弯成型是一种节材、节能、高效、先进适用的板金属成型工艺。