核心作用

防止“阴影效应”

遮挡已焊接的表贴元件(如SMD器件),避免被液态焊料二次冲刷导致脱落或短路。

(例:PCB双面工艺中,背面已贴装的精密IC需用治具遮盖)

引导焊料流向

通过精准开孔暴露插件元件(如通孔连接器)的焊点,确保焊料均匀覆盖引脚。

支撑薄板/异形PCB

防止PCB因液态焊料冲击变形,尤其针对柔性板或大尺寸板。

隔离敏感区域

保护不耐高温的元件(如塑料外壳、线缆)免受焊料飞溅或高温损伤。

典型结构与设计特点

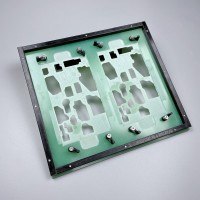

分层式框架

上层:耐高温盖板(遮挡SMD元件)

中层:定位层(固定PCB位置)

下层:支撑层(防止PCB下垂)

关键设计细节

开孔设计:孔径比插件引脚焊盘大0.5-1mm,确保焊料充分浸润。

导流槽:在密集焊点区域增加倾斜导流结构,避免焊料堆积。

耐高温密封:边缘采用硅胶条或陶瓷纤维,防止焊料渗入非焊接区。

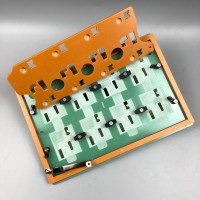

材料选择

合成石(主流):耐高温(260-300°C)、低导热、抗焊料粘附。

钛合金:极端高温场景(如无铅高温工艺),但成本高、加工复杂。

铝合金+特氟龙涂层:经济方案,需定期维护防止涂层剥落。

治具厚度需平衡隔热与散热:过厚延长预热时间,过薄导致PCB局部过热。

兼容性设计

多型号PCB混产时,采用可调式定位销或模块化挡板。

典型失效案例

焊料渗漏:治具密封不良导致焊料侵入SMD元件区域,引发短路。

元件遮挡不全:小型表贴电容/电阻未被完全覆盖,被焊料冲走。

治具变形:材料耐温不足(如普通塑料),高温下弯曲导致定位偏移。

波峰焊治具是混装(SMT+插件)工艺的核心保障工具,其设计需紧密结合波峰焊机的参数(如传送速度、波峰高度)及PCB特性。高质量的治具可使焊接良率提升15%以上,并显著降低返修成本。